在当今高度专业化的工业制造与建筑领域,跨学科的协同与知识整合正变得日益关键。本文旨在探讨如何将“通用汽车尺寸工程”的专业培训理念与实践,拓展并应用于“建筑材料订货、销售及管理服务”这一看似迥异但实则存在深层逻辑关联的领域。通过这种融合,我们期望为建筑行业的供应链优化、质量控制与服务升级提供一套系统化的新思路。

第一章:尺寸工程的核心精髓及其普适性

通用汽车的尺寸工程,是一门确保汽车零部件在设计、制造和装配过程中达到精确尺寸与公差要求的系统性学科。其核心在于通过前期策划、过程控制和持续改进,实现产品的高质量、低成本与高效生产。这套体系强调:

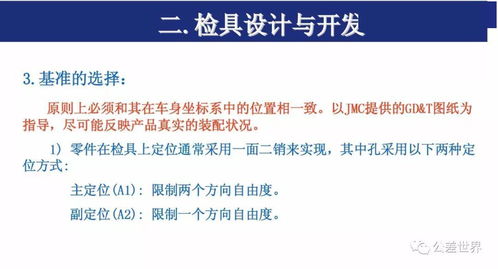

- 基准与公差系统:建立清晰的测量基准和合理的公差带,确保装配的一致性和互换性。

- 过程控制与测量系统分析(MSA):确保制造和测量过程的稳定与可靠。

- 数据驱动决策:利用尺寸数据预测和解决潜在问题,而非事后补救。

这套以“预防为主、数据为基、系统为纲”的理念,完全可以迁移到建筑材料的全生命周期管理中。

第二章:建筑材料订货服务的尺寸工程化转型

传统的建筑材料订货常面临规格不符、数量误差、交付延迟等问题。引入尺寸工程的思维模式,可以实现:

- 精准需求定义:像定义汽车零件图纸一样,为建筑材料(如钢结构件、预制混凝土板、幕墙单元)建立包含精确尺寸、公差、材质标准和检验方法的“数字订货清单”。这要求客户、设计师、供应商在项目早期就基于统一的“基准”(如BIM模型)进行协同。

- 供应商能力评估:借鉴汽车行业对供应商的尺寸能力评审,评估建材供应商的生产工艺稳定性、测量设备能力和质量保证体系,确保其能持续提供符合公差要求的产品。

- 预测性物流规划:基于精确的材料尺寸和项目施工时序(类似汽车生产节拍),优化运输方案(如考虑超限构件),实现准时化(JIT)配送,减少现场堆放和二次搬运。

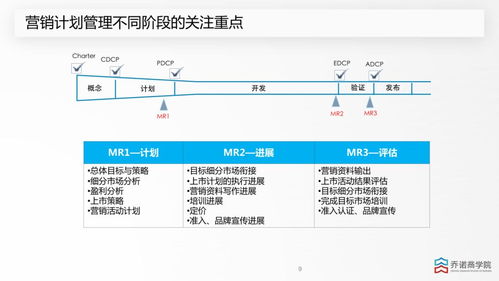

第三章:销售与技术服务的附加值提升

在销售环节,销售人员不应仅是订单接收者,而应成为“材料应用工程师”。培训应涵盖:

- 尺寸与性能关联解读:能够向客户解释材料尺寸公差如何影响建筑结构的性能、密封性、美观度和安装效率。例如,讲解窗户型材的尺寸精度如何确保节能效果。

- 解决方案式销售:利用尺寸工程知识,帮助客户解决设计衔接、公差分配、现场安装间隙等潜在问题,提供从产品到安装保障的整体方案。

- 数字化工具应用:熟练使用基于BIM的选型与配置工具,实现材料的可视化预览和尺寸校验,提升客户体验与信任度。

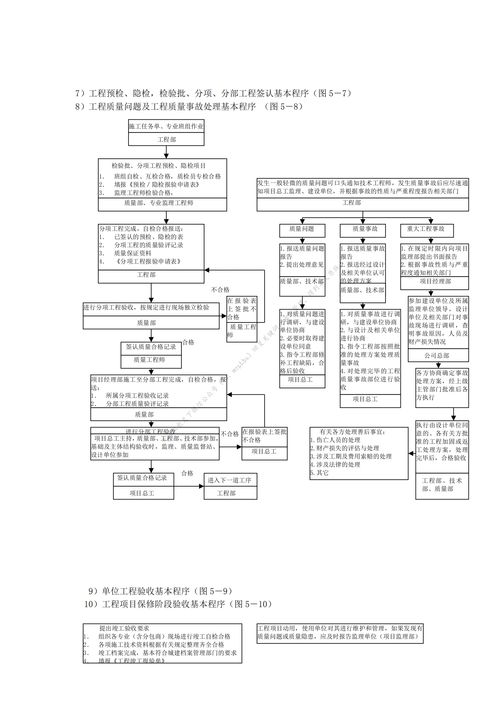

第四章:建筑材料管理服务的系统化再造

建筑现场的材料管理常是成本黑洞和质量风险点。运用尺寸工程原理可建立精细化管理体系:

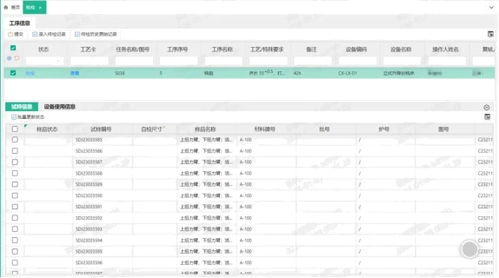

- 入库检验的测量系统:建立关键尺寸的进场检验流程与标准,配备合适的测量工具,并对检验员进行培训(类似MSA),确保验收数据的可靠性。

- 库存与状态标识:为每一批次或重要构件建立“尺寸身份证”,记录其关键尺寸实测数据、存放位置、安装区域,实现精准追溯。对于超差品,启动严格的评审与处理流程。

- 安装配合管理:在安装前,利用前后道工序材料的尺寸数据,进行虚拟匹配分析,预测并提前处理可能的干涉或间隙过大问题,避免现场返工。

- 数据闭环与持续改进:收集从订货、生产、检验到安装全过程的尺寸偏差数据,分析根本原因,反馈给设计、供应商和生产工艺,形成持续改进的闭环。

结论:构建协同、精准、高效的建筑供应链新生态

将通用汽车尺寸工程的严谨体系与思维方法,注入建筑材料订货、销售及管理服务,本质上是推动建筑行业从粗放经验型向精细数据型转变的一次深刻变革。它要求产业链各方——开发商、设计院、总包商、建材供应商与服务商——在统一的数字基准(如BIM)和共同的质量语言(尺寸与公差)下深度协同。

通过这套融合性的培训与实践,最终目标是构建一个协同化、精准化、高效化的建筑供应链新生态。在这个生态中,材料误差被前置控制,浪费被显著降低,施工质量与效率得到根本性提升,从而为整个建筑行业创造可观的长期价值。这不仅是一项技术或管理培训,更是一种面向未来、追求卓越的行业文化与思维模式的塑造。